金属增材制造(Metal AM)被誉为从航空航天到医疗保健等多个行业的颠覆性技术,正在重塑金属部件的设计与制造方式。然而,在这一革命性工艺的背后,隐藏着一个巨大的挑战:残余应力。这种应力源于金属增材制造过程中固有的剧烈热循环,威胁着行业所依赖的关键特性——精度、耐久性和结构完整性。

在本文中,我们将探讨以下内容:

- 残余应力的成因,以及制造过程中的热循环如何导致其产生。

- 先进的测量方法,如X射线衍射(X-Ray Diffraction)和创新的实时监控解决方案。

- 残余应力的影响,包括对机械性能、微观结构和尺寸精度的影响。

- 有效的预防策略,涵盖原位控制(in-situ controls)和后处理技术(如热处理和表面加工)。

理解金属增材制造中的残余应力

残余应力是金属增材制造(Metal AM)中的一个重要问题,它会影响制造部件的机械性能、尺寸精度和整体可靠性。本节将深入探讨残余应力的起源及其在金属增材制造过程中的表现。

什么是残余应力?

残余应力是指材料在制造完成后,即使在没有外力作用的情况下,仍然存在于材料内部的应力。在金属增材制造中,残余应力是由于逐层沉积过程中不均匀的加热和冷却而产生的。

金属增材制造中残余应力的成因

- 快速加热和冷却循环

金属增材制造工艺,如粉末床熔融(PBF)和定向能量沉积(DED),涉及高能量源(激光、电子束、等离子或开放式电弧焊头)的快速加热,随后是急剧的冷却速率。这种热失衡会导致拉应力的积累。 - 温度梯度

层与层之间的显著温差会导致热收缩和膨胀,从而形成压缩应力和拉伸应力区域。 - 层沉积过程中热应力的积累

在多层层积过程中,新层可能会重新加热并重新熔化之前的层,进一步改变应力状态。

残余应力的测量方法

有效管理残余应力始于精确测量。本节概述了用于评估不同尺度残余应力的先进方法和工具,确保为决策提供精确数据。

宏观残余应力:技术与工具

宏观层面的残余应力需要强大的技术来准确评估部件内的大规模应力。每种方法都有其独特的优势和局限性,因此选择适合特定应用的方法至关重要。

| 技术 | 优点 | 缺点 |

|---|---|---|

| X射线衍射 | 非破坏性,能够进行近表面应力分析,提供详细的晶体结构数据。 | 仅限于表面或近表面测量;穿透深度有限。 |

| 中子衍射 | 允许进行体积分析,适合绘制大型部件内部应力分布图。 | 需要使用中子设施,成本高且不易获取;数据采集速度较慢。 |

| 轮廓法 | 高精度测量大截面内部残余应力。 | 具有破坏性;需要切割部件进行分析。 |

宏观残余应力:技术与工具

当精度至关重要时,分析微观和纳米尺度的残余应力变得必不可少。这些方法能够揭示影响材料性能的局部应力变化。

| 技术 | 优点 | 缺点 |

|---|---|---|

| 纳米压痕 | 提供高空间分辨率;能够分析局部机械性能,如硬度和应力。 | 仅限于非常小的区域,可能无法反映整体应力分布。 |

| 聚焦离子束(FIB)铣削与数字图像相关(DIC) | 结合精密铣削与成像;适用于研究薄膜和涂层。 | 耗时且需要专用设备,限制了其在高通量分析中的实用性。 |

实时冷却时间分析的创新解决方案

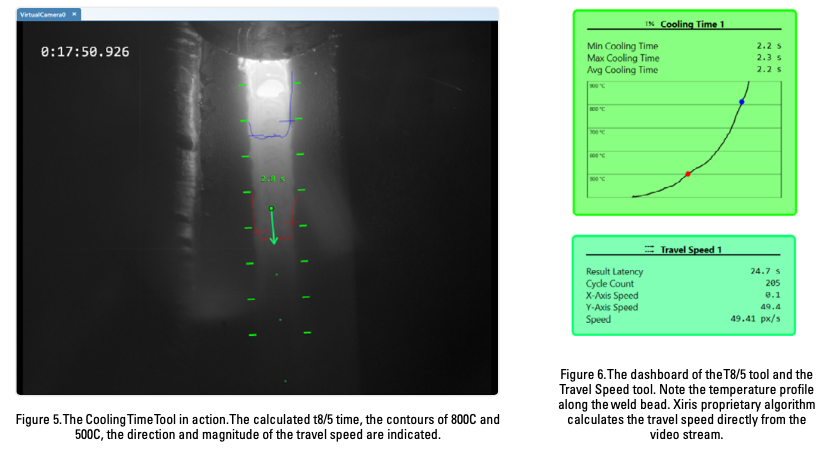

精确的残余应力管理需要在金属增材制造过程中进行实时热监控。Xiris的冷却时间工具和焊接相机(如XIR-1800热成像相机)代表了应力预防领域的突破性进展:

- 实时热数据:跟踪特定温度范围(例如800°C至500°C)内的冷却速率,以指示最终材料的冶金特性。

- 自动化精度:冷却时间工具可以集成运动检测功能以计算移动速度,从而自动化冷却速率测量,以实现更好的冶金分析。

残余应力对金属增材制造部件的影响

残余应力深刻影响金属增材制造部件的性能和耐久性。本节探讨了其机械和结构方面的意义,强调了主动应力管理的必要性。

对机械性能的影响

残余应力影响以下方面:

- 疲劳强度:高拉应力可能导致沉积材料中产生裂纹,降低部件的耐久性。

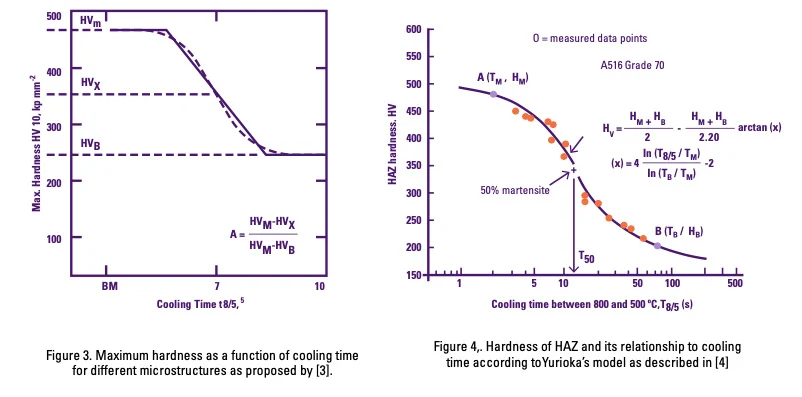

- 屈服强度和抗拉强度:冷却速率影响硬度和延展性,尤其是在钢材中。

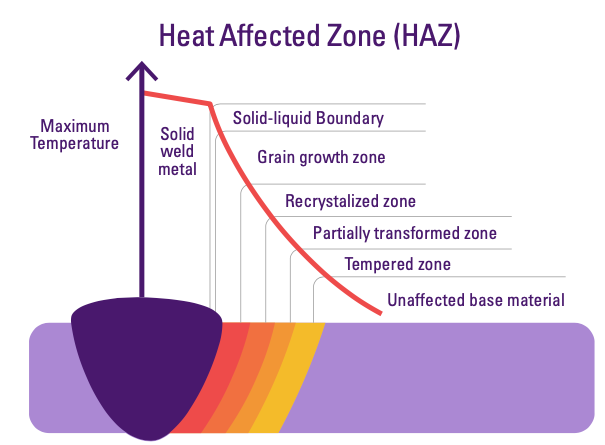

对微观结构转变的影响

热循环会导致材料中的晶粒生长和相变。例如,快速冷却可能导致:

- 马氏体微观结构(高硬度但脆性)

- 粗大晶粒(缓慢冷却下较弱且具有延展性)

对尺寸精度和变形的影响

金属增材制造过程中的温度梯度会导致翘曲和变形,从而影响最终的公差和部件功能。

预防和减少残余应力的策略

减少残余应力对于生产高质量部件至关重要。本节介绍了一系列原位和后处理技术,以在整个制造过程中控制和减少应力。

原位过程控制

- 基板预热

预热材料有助于减少温度梯度,从而降低最终产品中的残余应力。例如,将铝制部件预热至200°C可以减少最终部件的变形。 - 优化扫描策略

使用棋盘格图案或较小的扫描区域可以最小化局部应力积累。 - 机械表面处理

原位技术如激光冲击强化和滚压可以施加压应力以抵消拉伸区域。

后处理技术

- 热处理以消除应力

热处理(如退火或回火)是最常见的减少残余应力的后处理方法之一。通过将部件加热至特定温度并缓慢冷却,可以释放内部应力。该过程可根据材料类型进行调整:

- 钢的退火:降低硬度并消除应力,提高延展性。

- 合金的固溶处理:溶解引起应力的微观结构,恢复均匀性能。

研究发现,热处理可将残余应力减少高达70%,从而提高最终产品的机械稳定性和可靠性。

- 机械表面处理

机械方法通过物理改变部件表面以引入压应力,从而抵消快速冷却引起的拉应力。关键技术包括:

- 磨削和抛光:去除高应力表面层,改善表面光洁度和完整性。

- 喷丸处理:用高速小颗粒轰击表面以产生压应力,增强疲劳强度。

- 激光冲击强化:使用高能激光脉冲在不移除材料的情况下产生局部压应力,非常适合对精度要求高的关键部件。

- 振动应力消除(VSR)

VSR是一种非热方法,利用机械振动重新分布材料内部的应力。该工艺特别适用于对热敏感的大型部件或传统热处理不切实际的情况。 - 加工和精加工工艺

最终加工工艺(如铣削或车削)通常用于消除表面不规则性和残余应力层。将加工与其他后处理方法(如热处理)结合使用,可确保部件符合严格的尺寸公差和性能要求。

通过结合这些技术,制造商可以有效管理和减少残余应力,确保生产出符合行业标准的高质量、无应力部件。

Xiris的冷却时间测量与残余应力管理解决方案

Xiris的创新工具提供精确的实时冷却时间测量,使制造商能够优化热管理并最大限度地减少残余应力。本节重点介绍这些突破性解决方案及其优势。

XIR-1800实时冷却时间测量

XIR-1800热成像相机具有以下先进功能,可精确实时监控冷却时间:

- 高灵敏度:捕捉最微小的温度变化,确保精确的热分布图。

- 宽温度范围:在广泛的温度范围内有效运行,能够测量涵盖金属增材制造中大多数金属热转变状态的温度。

- 先进成像技术:相机提供高分辨率热图像,结合Xiris的机器视觉工具,能够详细分析焊接过程的温度分布和冷却动态。

- 无缝集成:轻松集成到现有系统和工作流程中,确保在不中断操作的情况下顺利采用。

- 耐用性:专为承受恶劣工业环境而设计,确保长期可靠性能。

Xiris热成像相机的优势

- 增强工艺优化:通过精确测量热数据,降低热应力风险并提高材料完整性。

- 提高部件质量和尺寸精度,从而提升产品性能。

- 通过实时反馈提高效率,能够立即调整制造参数。

- 支持航空航天、能源和医疗设备等关键应用,在这些领域中,精度和可靠性至关重要。

- 用户友好界面:简化操作,减少对大量培训的需求,并促进在各种制造环境中的快速部署。

- 确保工艺优化,减少应力风险。

- 提高部件质量和尺寸精度。

- 增强航空航天、能源和医疗设备等关键应用的性能。

结论:实现无残余应力的高性能金属增材制造

残余应力仍然是金属增材制造中的一个重大挑战,影响部件的完整性和性能。通过集成Xiris冷却时间工具等先进测量工具,制造商可以:

- 缓解温度梯度。

- 优化工艺参数。

- 提高金属增材制造部件的机械可靠性。

在当今竞争激烈的工业环境中,实时冷却分析是实现高性能、无应力部件的关键。