质量和快速失效焊接之间的界线通常取决于焊接检查员的能力。焊接工程师致力于开发能够提供一致且高质量的焊缝的流程时,AWS会制定标准以确保在全国范围内实施这些惯例,而由检查员最终决定是否真正满足这些标准。然而,尽管近年来焊接行业取得了所有技术进步,但其中只有部分变化影响了检查员的工作方式。

无助的目视焊缝检查仍然是大多数检查的行业标准。经验丰富的眼睛绰绰有余,足以检查清洁度,母材上的斑点不连续以及确保接头正确安装。同样,焊后破坏性检查和非破坏性检查方法仍然是识别焊接缺陷的有用方法。虽然这些检查方法仍然必要,因为他们当谈到检查焊缝去过之前和之后,它是由,他们没有太大的用处在焊接过程。但是,随着焊接工艺和材料变得越来越复杂,在焊接过程中监控焊接的重要性才有所提高。

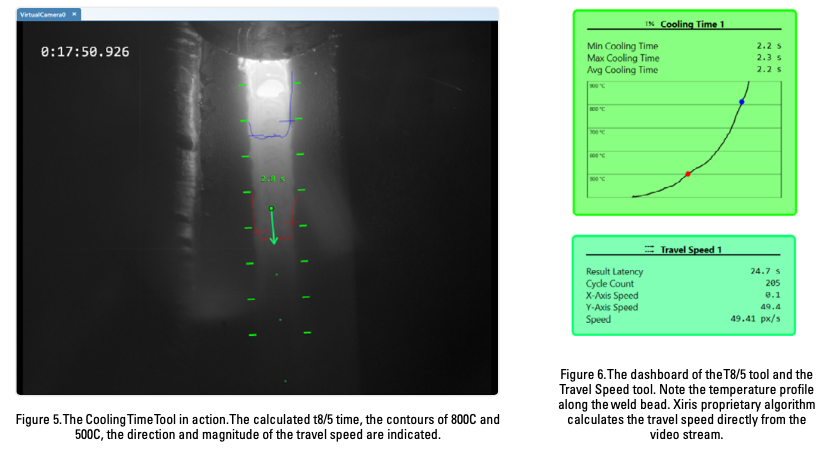

幸运的是,相机和成像技术的最新进展正在改变检查的方式和时间。如今,现代紧凑型数字相机技术和专用软件为检查人员提供了前所未有的近距离,个性化,最重要的是实时观看焊接的功能。以前,捕获焊缝的分析有用图像的能力受到电弧产生的明亮且可能有害的紫外线的模糊强度的限制。实际上,要完全看到电弧,通常需要焊接玻璃罩或头盔。但是现在,小型,功能强大的数字相机以及先进的图像软件可用于监视焊缝的发展。通过进行多次曝光,计算机将电弧的图像编译成单个合成图像,该图像大致近似于如果不借助电弧就可以看到电弧的外观。

使用数字相机检查焊缝有很多好处。首先,检查人员可以在焊接过程中查看这些图像。这有助于检查员及早发现焊缝和焊工技术问题。立即发现这些问题可导致更快的纠正速度,并降低了丢失整批焊缝的风险,因为在生产的初始阶段就不会发现缺陷。其次,检查员可以记录电弧和熔池的视频,以进行更详细的焊后分析。现场焊接的记录也成为宝贵的教学工具,因为讲师可以显示易于跟踪的有关正确和不正确的电弧形成或正确的焊条放置的画面。与非破坏性检查方法相结合,检查人员也较少依赖破坏焊缝来测试质量。

来源:https://awo.aws.org/2016/01/digital-cameras-cast-a-new-light-on-welding/