在焊接和金属增材制造中,准确测量冷却速率,特别是t8/5(碳钢从800°C冷却到500°C的时间)或t12/8(不锈钢从1200°C冷却到800°C的时间),至关重要。传统方法往往依赖于焊接前的理论计算,这些计算需要对导热性、几何形状和其他物理属性做出假设。这些假设可能导致不准确,从而危及材料的完整性,并产生昂贵的缺陷。行业专业人士需要一种可靠且实时的解决方案,以消除猜测并确保最佳性能。

在焊接和金属增材制造这一竞争激烈的领域,精确度至关重要。XIRIS最新推出开创性软件工具——首个商用在线冷却时间计算解决方案,该方案利用实时热像仪数据。这种创新方法突破了传统方法的局限性,提供了前所未有的准确性和效率。

冷却时间对微观结构转变的影响

钢是一种广泛应用于各行各业的基础结构材料,其特性多样,硬度可从硬而脆变化到韧而强。与其他一些材料不同,钢存在多种固态相,每种相都具有独特的原子排列和晶体结构,从而呈现出不同的机械性能。对这些性能进行定制的能力促成了众多专为特定应用而优化的钢材等级的开发,这些钢材在强度、延展性、硬度、韧性和耐腐蚀性之间取得了平衡。

这些相之间的转变发生在熔点以下的特定温度下的加热和冷却过程中。焊接和金属增材制造(AM)就是此类热循环的例子,其中焊件的温度迅速升高,电弧通过后开始冷却。通常,冷却阶段持续的时间比加热阶段长,这使得冷却时间成为决定焊缝最终性能的关键因素。

在焊接和金属增材制造(特别是基于线材的工艺,如电弧增材制造(WAAM)和激光增材制造(WLAM))过程中,温度场和冷却速率对所产生的焊接结构中可能出现的残余应力和变形起着至关重要的作用。随着焊缝金属的沉积并随后冷却,会产生热梯度,导致不同的膨胀和收缩。这些热循环至关重要,它们影响着焊缝及其周围基材的机械性能,最终影响最终部件的完整性和性能。

残余应力和变形

快速加热后紧接着冷却会在材料内部产生显著的残余应力。高冷却速率往往会导致更大的应力以及硬化的微观结构,这可能会增加材料的脆性和开裂敏感性。相反,较慢的冷却速率可能会减小残余应力的幅度,但也可能导致微观结构发生不良变化,如晶粒长大,从而使材料变得更软、更弱。因此,理解和控制整个焊接过程中的温度分布对于减轻这些影响并在机械性能和结构稳定性之间取得平衡至关重要。

在金属增材制造中,该过程的增材特性为材料的热管理增加了另一层复杂性。随着多层材料的沉积,温度场动态演变,导致累积热效应可能加剧变形。有效控制每层沉积过程中的冷却速率和温度分布对于最小化翘曲并确保尺寸精度至关重要。焊接和金属增材制造过程中温度场和冷却速率的相互作用对于管理残余应力并最小化变形至关重要。通过理解这些热动力学,工程师可以开发出更有效的策略来控制残余应力和变形,从而提高焊接结构的性能和使用寿命。

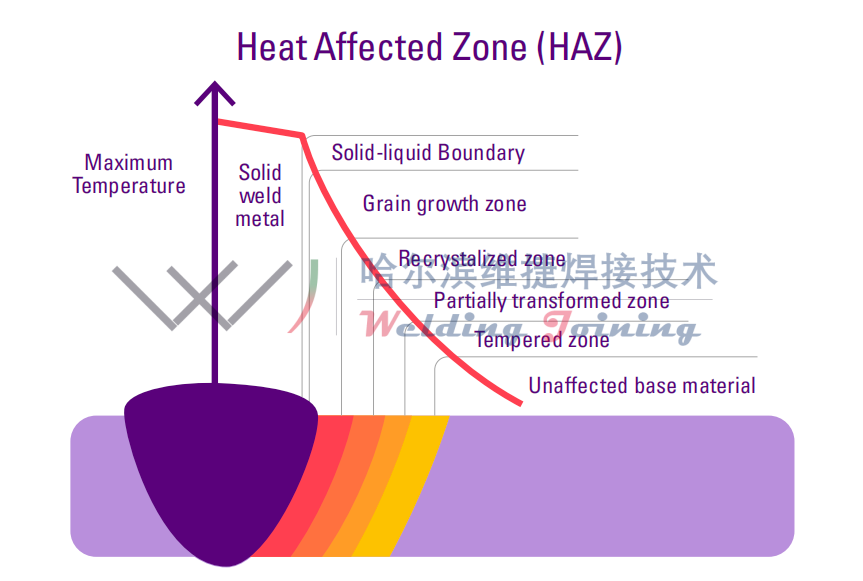

图1. 峰值温度对焊缝相邻母材的影响。热影响区(HAZ)的不同区域根据焊接过程中达到的最高温度以不同的方式转变。

为什么是T8/5?

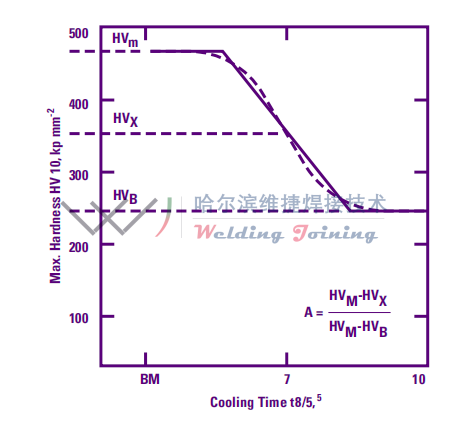

准确量化这一冷却时间至关重要,其中最广泛使用的指标之一是t8/5,它指的是碳钢焊件从800°C冷却到500°C所需的时间。冷却速率对焊缝的硬度和韧性有着显著影响;例如,最佳的冷却时间可以产生更坚韧、更具延性的焊缝,而快速冷却则可能导致产生硬而脆的微观结构。

此外,t8/5冷却时间对于确保不同钢种的可焊性至关重要。可焊性反映了特定合金焊接的难易程度,通常需要严格控制诸如行进速度、热输入、电弧电压、电流和冷却速率等参数。偏离这些参数可能会增加缺陷产生的可能性,包括氢致开裂,这在许多应用(如管道和结构部件)中都构成了重大风险。

因此,在焊接许多合金时,控制冷却时间是必不可少的,而t8/5是衡量冷却时间的常用指标。此外,了解焊接周期中达到的最高温度(特别是在热影响区(HAZ)中)也至关重要,因为它会影响微观结构转变和焊接材料的机械性能。

为什么冷却时间对金属增材制造至关重要

在电弧丝材增材制造(WAAM)和传统焊接中,t8/5、t12-8或其他冷却时间都很重要,但由于这些工艺和所用合金的性质不同,其含义和重要性可能有所不同。在金属增材制造(AM)中,材料层叠以构建零件,因此控制冷却速率对于确保整个构建过程中性能均匀至关重要。这既适用于基于丝材的工艺(如基于气体保护金属弧焊(GMAW)的WAAM、基于等离子弧的WAAM、基于激光的丝材WAAM、基于丝材的电子束AM等),也适用于基于粉末的工艺(如激光直接能量沉积(DED)、激光粉末床工艺、电子束AM工艺等)。然而,对于如WAAM和基于激光的丝材增材制造(WLAM)等基于丝材的工艺,冷却速率测量尤为重要,因为单个构建体内的冷却时间可能差异很大。

在焊接中,虽然冷却速率也会影响微观结构和机械性能,但关注点通常在于热影响区(HAZ)以及基材和焊缝之间的熔合。t8/5冷却速率仍然可以决定焊缝和HAZ的硬度和脆性,但主要关注点往往是焊缝如何与周围材料结合,而不是多层结构的均匀性。

冷却时间直接影响微观结构和机械性能,影响晶粒大小和相形成的方式,这对最终产品的整体强度和延性至关重要。这在金属增材制造中尤为重要,因为零件的强度只能与其最弱的层一样强。此外,零件可能具有复杂的几何形状,具有不同的热传导性和热历史。

此外,在增材制造中,控制冷却速率的能力可以帮助在更大的构建范围内更有效地管理残余应力。这一点至关重要,因为在增材制造中,应力的积累可能导致随着层数的增加而出现显著的翘曲或变形。在焊接中,虽然残余应力也是一个关注点,但它们往往集中在焊缝接头周围,并可能通过焊后热处理等技术进行管理。

最终,虽然增材制造和焊接都需要仔细考虑冷却速率以实现所需的材料性能,但在增材制造中,t8/5强调了在整个构建过程中一致且受控的冷却的重要性,这对复杂几何形状的机械性能的影响可能比传统焊接应用更为显著。

使用t8/5预测碳钢的硬度

钢焊缝的机械性能,如韧性、对氢致开裂的敏感性、抗应力腐蚀开裂性以及可焊性,都与热影响区(HAZ)的硬度密切相关。这一关键区域的硬度主要受钢材成分和微观结构的影响,而这两者又都是由焊接过程中的热历史所决定的。

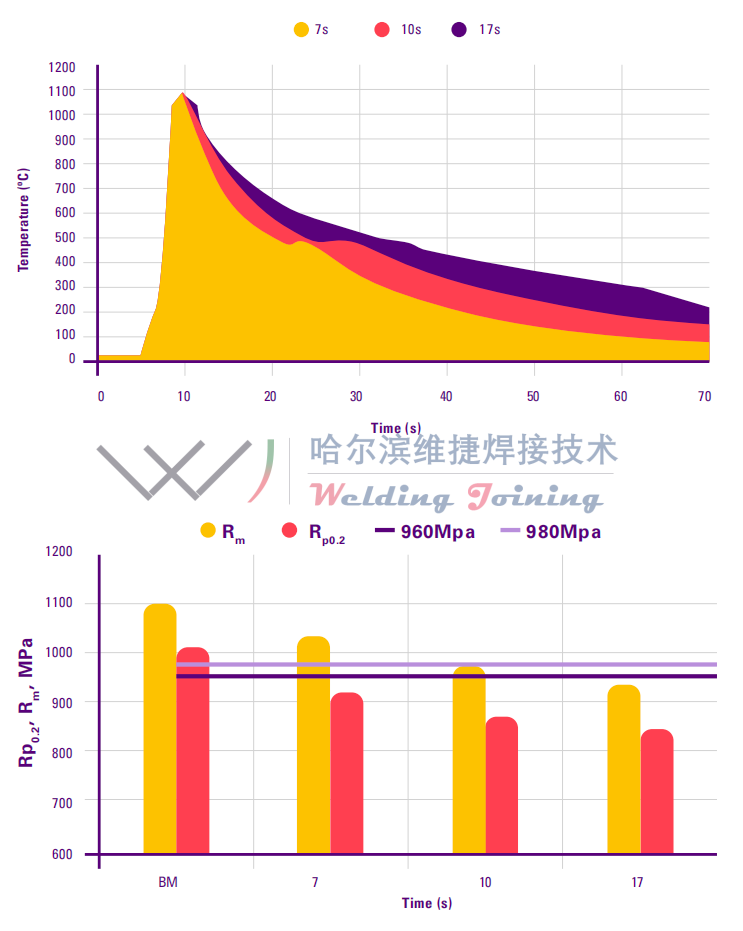

为了有效预测HAZ的硬度,研究人员开发了一系列预测公式,这些公式考虑了多种因素。在这些公式中,t8/5时间是核心参数,它衡量了焊接过程中的冷却速率。这一时间参数与合金的化学成分(通常表示为碳当量)相结合,为预测硬度结果提供了有价值的见解(见图3、图4)。

我们的先进测量工具使用户能够获得精确的t8/5冷却时间,这些时间可以与已建立的公式结合使用,以计算焊缝的预期表面硬度。这一能力不仅增强了我们对焊缝性能的理解,还允许在材料选择和焊接技术方面做出更加明智的决策。

对于那些希望深入了解预测公式及其在各种合金类型中的具体应用的人来说,论文[5-6]中提供的详细信息提供了有价值的见解,这些见解有助于优化焊接实践,并提高钢结构在苛刻环境中的性能。

解决方案概述

我们的解决方案代表了行业内的革命性进步,首次使用合适的热像仪实现t8/5或t12-8冷却时间的实时计算。

通过利用先进的算法,它能够实时处理数据,提供精确的测量结果,无需进行焊前假设。

这一能力提高了准确性,并使工程师能够在焊接过程或WAAM(弧焊增材制造)构建过程中做出明智的决策,从而显著提升零件质量。

关键特性和优势

• 实时测量:在过程中实时提供冷却时间测量,即时获取洞察,无需依赖理论假设。

• 无缝集成:与现有的Xiris XIR-1800热成像系统兼容,确保平稳过渡,不干扰当前流程。

• 用户友好的界面:设计易于采用,操作人员只需最少培训即可快速将工具集成到他们的工作流程中。

• 无与伦比的准确性:消除与传统理论计算相关的误差,提高可靠性和产品质量。

冷却时间工具

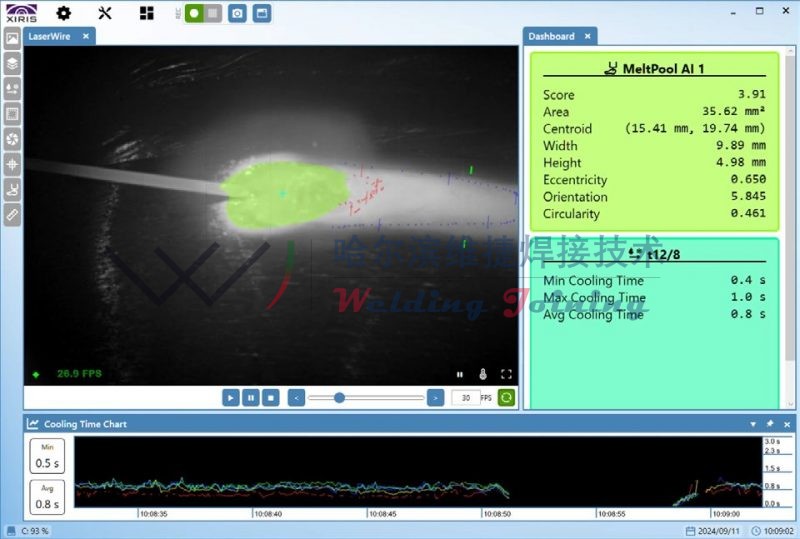

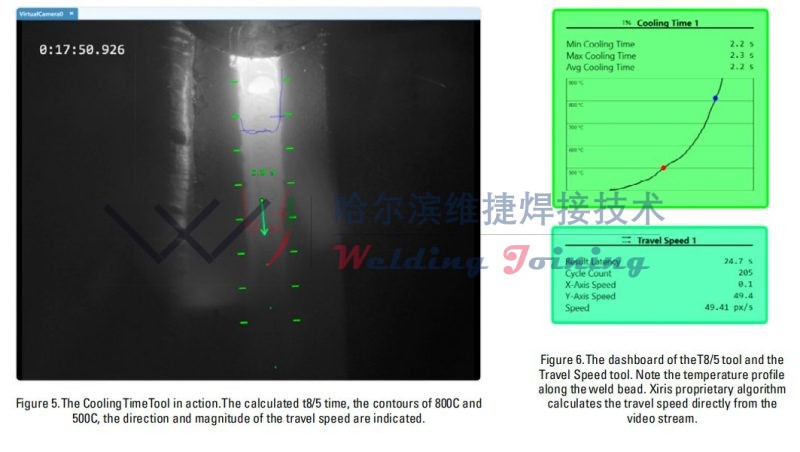

图5. 冷却时间工具在工作中的状态。显示了计算出的t8/5时间、800°C和500°C的等温线、以及移动速度的方向和大小。

图6. T8/5工具和移动速度工具的仪表盘。请注意焊缝上的温度分布。Xiris专有算法直接从视频流中计算出移动速度。

冷却时间工具通过分析热像仪流提供的精确温度数据,并结合来自自动化设备的运动数据或直接输入,实时提供t8/5、t12/8或其他测量值。该系统的另一个特点是,移动速度可以使用Xiris专有的移动速度工具进行测量。这一创新组件采用复杂的数学算法,直接从视频馈送中推导出运动速度,确保准确性和可靠性。

通过将计算出的移动速度与温度场数据相结合,该系统可以确定两个可调温度设置之间的冷却时间。通常,这些设置范围从800°C到500°C,但用户也可以选择为其他范围(例如,1200°C到800°C)配置系统。这种灵活性提高了工具在各种操作环境和材料多样性中的通用性。

我们的工具是为金属增材制造和焊接行业的制造商、质量控制工程师以及研究人员设计的。通过提供准确、实时的冷却时间测量解决方案,我们助力专业人士优化其工艺,生产出更优质的材料。

结论与参考文献

在当今快节奏的金属制造行业中,拥有尖端的工具至关重要。我们的软件不仅简化了冷却时间的测量,还极大地提高了冶金和焊接领域的质量。不要满足于过时的方法——拥抱热分析的未来,用我们的创新解决方案提升您的工艺。

作为首款可在线计算冷却时间的商用工具,我们的软件与传统理论方法截然不同。Xiris通过消除对理论假设或单点高温计的依赖,提供了一种更准确、更高效的解决方案,树立了热分析领域的新标准。

您准备好革新您的冶金工艺了吗?请立即联系我们,了解演示或更多关于我们创新软件如何增强您业务的信息。

[1] http://arcraftplasma.blogspot.com/2016/09/method-ofcalculating-cooling-rate-in.html

[2] Mičian, Miloš, et al. “Effect of the t 8/5 Cooling Time on the Properties of S960MC Steel in the HAZ of Welded Joints Evaluated by Thermal Physical Simulation.” Metals 10.2 (2020): 229.

[3] Lorenz K, Duren C. Evaluation of large diameter pipe steel weldability by means of the carbon equivalent. The Metals Society, 1983:322-32.

[4] Yurioka N. Prediction of HAZ hardness of transformable steels. Metal Construction. 1987, 217.

[5] Cesaro AH, Mendez PF. Models to predict hardness in the HAZ. Weld Magazine. 2019:42-55.

[6] Hintze Cesaro, Alejandro. “Austenite Formation in Low Carbon Microalloyed Pipeline Steels.” (2022), PhD Thesis, University of Alberta