为了确保管材行业的生产效率持续高效,产品质量达标,并实现生产稳定性,对焊接管件制造过程中涉及的各项关键变量进行实时监控至关重要。自安装阶段直至生产环节,轧机的动力学特性不可避免地会对这些变量产生一定影响。因此,对这些变量实施实时精确的测量与检验,是有效管控并全面提升焊接品质的首要步骤。

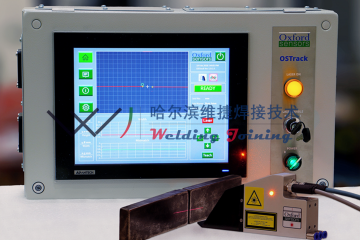

WI是专门为焊管(激光焊管、ERW焊管)行业而设计的焊接和成型过程质量检测系统。

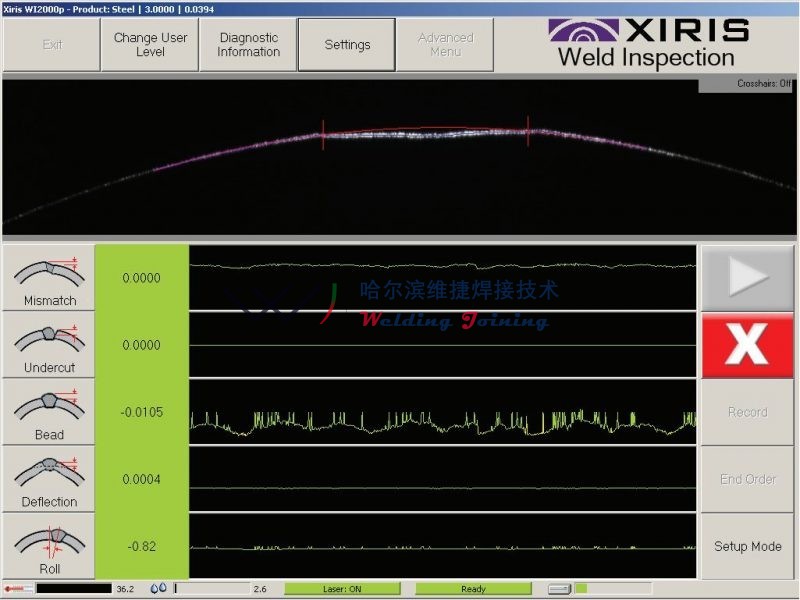

WI具有高速图像传感器并且结合了快速数据采集和分析的技术可以检测到15微米大小的缺陷。可以检查的缺陷包括:焊缝咬边,焊缝凹陷,焊缝余高,焊缝变形,凝固收缩裂纹和焊缝错边等等。

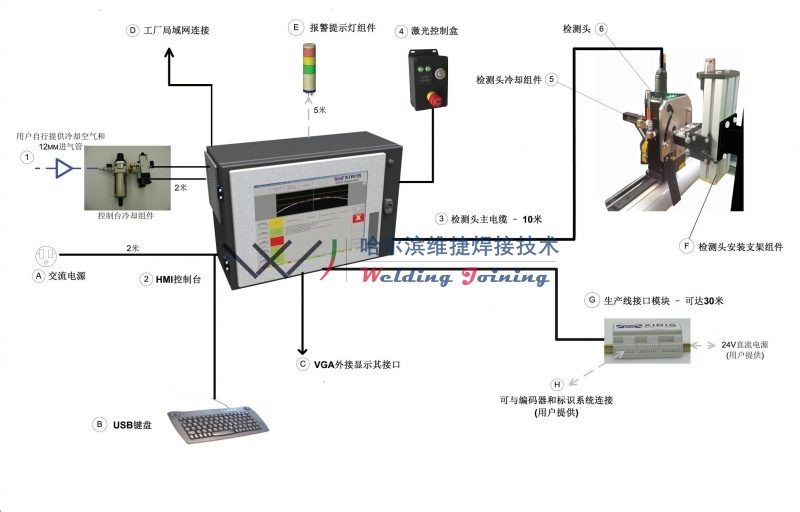

WI系列焊道检测系统基于三角结构光测量原理,使用激光条纹和一个偏离于激光平面的摄像头,将激光条纹投射到焊管焊道表面,通过摄像头采集激光条纹信息,通过先进的图像处理算法,快速实时获取焊道的尺寸及缺陷信息。该信息可以直接触发警告(报警)装置,或者触发喷绘打标装置,用以标记该处焊缝有缺陷。同时该数据被记录在数据库中,供质检人员或者工程师调用和查看。

1. 产品特点:

- 精确: 采用激光-摄像头三角结构测量方法

- 快速: 超过400 Hz的图象采集速度

- 适应性强: 测量结果与表面条件无关

- 灵活: 计算结果实时显示在屏幕上,并可以导出到外部

- 坚固: 适用于各种工厂环境

- 准确:缺陷位置可以实时标记

2. 系统能够检测的焊道特征量:

- 错边/Mismatch

- 焊道高度/Bead Height

- 管子挠曲变形/Deflection

- 焊缝未熔合及小孔/Sunken Weld/Pinholes

- 咬边/Weld Undercut

- 焊道错位/Bead Roll

3. 功能特点:

- 系统的设置可以即时在连续生产线上进行更改。

- 系统预置的数据可以保存供以后调用 – 降低轧机设定时间和增加生产总量。

- 通过实时趋势报告来进行过程监控 – 简化轧机设置,减少停机时间和材料浪费。

- 强大的系统软件:独特的3D三角算法允许高速处理密集间隔数据。

- 实时地针对过程变量的趋势报告和预警可以使操作人员立即知道即将发生的焊接缺陷或失误,从而迅速作出诊断和调整。

- 数据记录和过程回放的功能给客户提供了对班次效率,产量和生产原材料质量评估的可行性。

- 直接与轧机缺陷标记系统的集成使得在不用停机的情况下对焊接缺陷进行标记。

- 激光安全装置 – 四项互锁保证了检测头操作的安全性和在紧急情况下能够迅速自动停止系统。