在2024年的管材制造行业中,一场深度转型正在进行,其核心正是对精度和效率的极致追求。创新的检测系统在此转型中扮演着核心角色,正推动制造商们积极拥抱焊接技术的未来发展方向。

本文将深入探讨高频感应(High-Frequency Induction, HF)焊接技术的进步历程,以及科技进步如何塑造其未来形态。

高频感应焊接技术面临的挑战在于,尽管它以其高速度和多用途性闻名于世,成为各类不同直径和厚度管材制造商的理想选择,但同时也在精密度控制、设备几何参数设置、材料品质把控以及焊工设定等方面提出了较高要求。随着市场对高强度材料的需求增长及对经济效益生产的迫切期望,制造商急需找到一种解决方案,以克服这些挑战。

创新检测系统的强大效能则体现在这一转型的核心环节,即专门针对高频感应焊接工艺的复杂性而研发的高级检测系统,力求在提升精度和效率方面发挥关键作用。

此类创新系统的特点和优势包括:

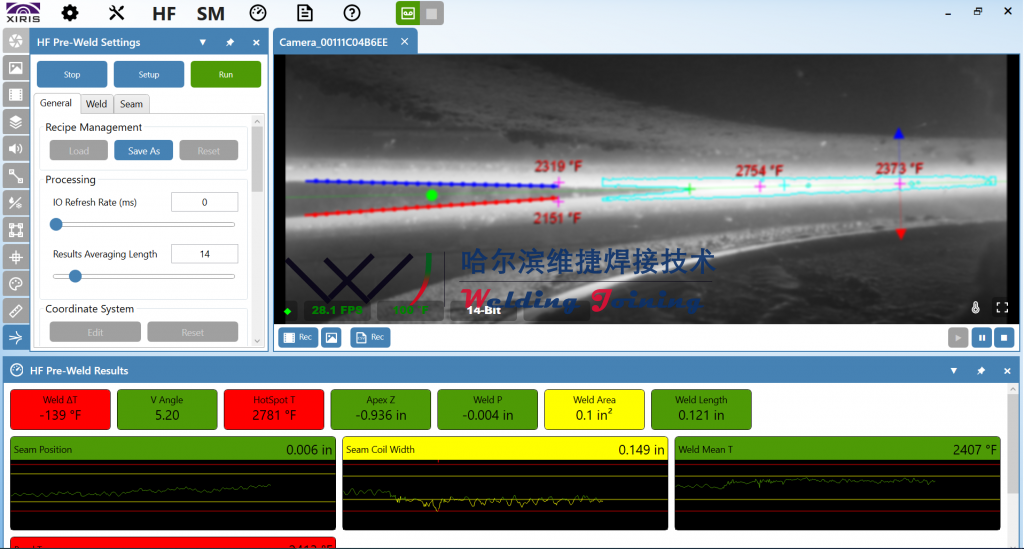

- 无可比拟的清晰度:先进的摄像技术能够提供焊缝“V”型部位在感应线圈作用后的高清二维视图,为操作人员洞悉焊接过程提供珍贵细节。

- 数据密集型分析:这些系统能够解析几何形状和温度数据,使制造商得以对焊接流程的每一个细微环节实现精准控制。

- 实时监控与调整:连续测量技术和实时监控功能让操作员能够在焊接过程进行时即时微调参数,对变化做出快速响应。

- 数据驱动决策:利用统计过程控制(Statistical Process Control, SPC)分析工具,实现基于数据的质量卓越管控,为行业树立了全新的质量标杆。

而在高频感应焊接中,测量“V”型角度的问题尤为重要,因为它直接影响焊接过程的效率和可靠性。创新检测系统为此提供了准确答案,不仅实时提供V角的测量数据,而且给予操作员关于如何达到理想V角值的重要指导。

随着这些先进技术检测系统的引入和应用,管材制造业见证了令人瞩目的变革:

- 无缝焊接:优质的无缝焊接和一致的产品质量如今已成为行业新标准,大大提升了整体质量水平的要求。

- 成本与效率双提升:提高了生产效率并降低了成本,使得制造商能够更有效地适应市场需求。

- 实时工艺调控:操作员现能够在实际焊接过程中实时精确调整工艺参数,迅速应对各种变化。

- 数据驱动的卓越性能:基于数据分析的决策已经成为运营管理的基础,确保了最佳的制造成果。

- 早期偏差预警与校正:行业目前具备了早期发现和快速纠正生产偏差的能力,从而始终保持产品的一致高品质。

总之,2024年,创新检测系统的融入开启了管材制造业精度与效率的新篇章。行业已超越过去的技术瓶颈,未来的前景展现出无限潜能。