在金属管材制造领域,精度和效率占据主导地位。高频感应(HF)焊接以其高效灵活的特点广受青睐,但同时也带来了一系列复杂挑战。让我们深入探讨先进的检测系统如何革新这一行业,特别是聚焦于解决“如何在高频焊接中测量V角”这一问题。

高频焊接难题

高频焊接以其能够处理各种管径和壁厚的能力而闻名,成为众多制造商的首选技术。然而,它要求对轧机几何结构、材料质量以及焊接参数进行精确控制。随着高强度材料需求的增长以及成本效益生产的迫切需要,容错率变得极低。

创新型检测技术如何提升精度标准?

创新型SWIR高动态红外热成像焊接相机检测系统的出现正在彻底改变高频焊接领域。这些系统为焊接过程提供了宝贵的洞察力,使其能够有效地应对挑战:

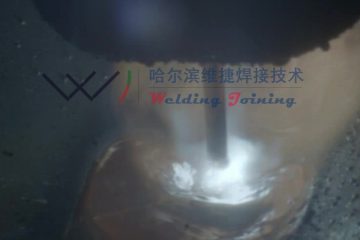

- 二维清晰度:采用先进的摄像技术,提供焊接“V”经过感应线圈后的详细二维视图。这种视觉清晰度赋予操作员前所未有的精确监控焊接过程的能力。

- 几何与热数据解读:这些系统不仅提供视觉数据,还能解析几何和热力学信息。这种多维度的方法确保了对焊接过程的精准控制。

- 实时监控:连续测量和实时监控使得操作员能够在焊接过程中实时掌握情况,及时作出必要的调整。

- 基于数据的决策制定:统计过程控制(SPC)分析工具支持基于数据的决策制定,确保焊接过程的每个环节都得到优化。

如何在高频焊接中测量V角:关键问题

在高频焊接中,关于如何测量V角的问题至关重要。这一参数对于确定焊接过程的效率和可靠性起着决定性作用。创新型检测系统对此给出了明确答案,提供实时测量和深入见解,指导操作员达到理想的V角值。

拥抱管材制造的精密时代

随着这些先进检测系统的应用,行业发生了显著变革:

- 无缝焊接:技术的进步使得制造商能够持续生产出完美的焊缝,大大提高了质量标准。

- 成本效益提升:更高的生产效率和成本效益已成为行业的普遍标准,使制造商能够更加有效地满足市场需求。

- 实时调控能力:操作员现在具备了实时微调焊接过程的能力,能够迅速响应变化。

- 数据驱动的卓越性能:基于数据的明智决策已成为运营的基础,确保取得最优结果。

- 早期偏差发现:行业现具备早期偏差检测能力,可以立即采取纠正措施,维持产品质量始终如一。

引领精密焊接新纪元

创新型检测系统的集成已经彻底革新了高频焊接,即使面临高强度材料需求激增和成本效益生产的挑战,也能实现精度和效率的双重提升。如今,这个行业正迈向一个崭新的卓越时代。