在管材和管道生产中,安全性和工艺稳定性至关重要。一家北美大型管道生产商与Xiris合作,通过提供焊缝“V”区域的实时可视化监控,确保操作人员的安全性。他们引入了一套定制相机与软件工具相结合的高频预焊接检测系统,成功提升了生产和作业安全,优化了焊接工艺稳定性。

1. 挑战:

该北美管道制造商致力于为其运营团队提供一种运行期间远程观察焊缝“V”的解决方案,以提高安全性,避免操作员攀爬至滚压机上直接查看焊接过程。若能通过摄像头远程清晰观测到焊缝“V”,而非透过滚压过程中产生的蒸汽进行查看,则有助于推动实现“无接触”焊接流程,从而减少操作员需深入焊接环境进行检查或调整工序的需求。

2. 核心目标:

这家管道制造商尤为关注其生产流程中的几个机械变化点,包括:

- V形间隙的变化(即所谓的“间隙呼吸”)或感应线圈后两片带钢边缘之间空间的周期性不稳定。这种现象可能是由于成形滚轮不完美、管道沿线应力分布不均或进入管道的热量波动等因素导致;

- 焊接顶点相对于焊接挤压点的位置。焊接顶点定义为管材上两片边缘首次接触并闭合的点,其位置受诸多因素影响,如V形角度、成形滚轮的位置及压力以及流入管道的感应能量等。

3. 客户成功案例:

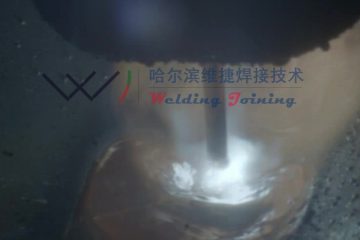

Xiris公司提供的SWIR热像仪被封装在一个特制的防护外壳内,并置于高频焊接环境中,紧随感应线圈之后对焊缝“V”进行实时观测。该外壳设计利用气流确保不会有任何蒸汽、烟雾或其他微粒接触到相机镜头,干扰图像质量。

同时,针对焊接操作员需求开发的专用软件工具得以实施,使得操作员能够简便地检测到焊接顶点及其在焊缝间隙可能出现的“呼吸”现象。

通过运用图像处理软件工具,操作员能够获得工艺反馈信息,并设定工作范围极限以建立最佳实践标准。该系统实现了向操作员提供具有报警功能的可量化工艺反馈的目标,使操作员能在早期阶段就识别出任何工艺异常。

成果与效益:

高频预焊接检测系统的应用带来了显著的成效和益处:

- 提升安全性:远程监控方案为监督焊接流程提供了更为安全的方式,有效降低了与物理检查相关的操作员受伤风险。

- 改善稳定性:管道制造商成功实现了更稳定的焊接工艺,从而持续产出高质量产品。通过对机械变量的有效控制以及对焊接参数的严密监测,整个工艺流程变得更加可预测和可靠。